Forma do rotomouldingu jest rodzajem szczelnego naczynia, które powstaje z blachy stalowej lub z aluminium. Forma musi być metalowa, ponieważ w procesie produkcji jest wystawiana na działanie wysokiej temperatury. Jej konstrukcja jest tak zaprojektowana, aby możliwe było szybkie wydobycie gotowego odlewu po zakończeniu procesu formowania. Jak powstaje i jakie kluczowe wymagania musi spełnić forma do odlewania rotacyjnego tworzyw sztucznych?

Z przedstawionego opisu można wyciągnąć wniosek, że projekty form dla formowania rotacyjnego nie wymagają tak skomplikowanych projektów i specjalistycznych narzędzi do ich realizacji, jak formy do wtryskarek. To przypuszczenie potwierdza przedstawiciel firmy Metria, producenta zbiorników z tworzyw sztucznych: – Wykonanie profesjonalnej, stalowej formy do rotomouldingu możliwe jest nawet przy użyciu podstawowych narzędzi ślusarskich. Przekłada się to na znacznie niższe koszty rotomouldingu w zestawieniu z innymi technologiami formowania tworzyw sztucznych. Jednak zbudowanie formy, która będzie trwała i zapewni powtarzalność wyrobów, wymaga dużej wiedzy i doświadczenia – zarówno w projektowaniu, jak i wykonawstwie tego typu konstrukcji.

Aby zrozumieć, z czego wynika taki, a nie inny kształt i parametry techniczne formy, trzeba powiedzieć kilka słów o samej technologii formowania rotacyjnego.

Jak przebiega proces formowania rotacyjnego?

W największym uproszczeniu proces rotomouldingu polega na równomiernym pokryciu tworzywem sztucznym wewnętrznych ścian szczelnie zamkniętej formy. Tworzywo sztuczne dostarczane jest w postaci granulatu. Jeżeli używamy surowca o neutralnym kolorze, możemy dodać pigment i uzyskać odpowiedni kolor gotowego odlewu. Pigment można zmieniać przy każdym zasypaniu formy, co pozwala na łatwą personalizację nawet pojedynczych wyrobów.

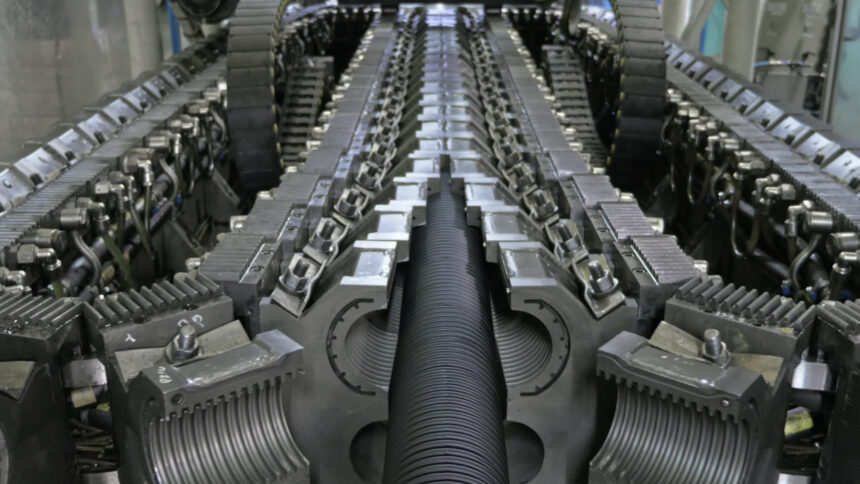

Maszyna do rotomouldingu obraca formę jednocześnie w dwóch prostopadłych do siebie płaszczyznach. Pierwszym etapem procesu jest skierowanie będącej w ruchu formy do pieca i ogrzanie do temperatury około 200°C. Tworzywo uplastycznia i pod wpływem działania siły odśrodkowej rozpływa równą warstwą. Grubość ścianki odlewu można regulować poprzez zasypanie większej lub mniejszej ilości granulatu. Nieprzerwanie obracająca się forma opuszcza piec i jest chłodzona powietrzem, co sprawia, że tworzywo sztuczne powraca do stanu stałego. Po uzyskaniu odpowiedniej temperatury można otworzyć formę i wyjąć gotowy odlew. Po zasypaniu granulatu proces rozpoczyna się od początku.

Jak powstaje forma do rotomouldingu?

Formę do rotomouldingu można stworzyć na dwa sposoby: zaprojektować od podstaw lub opracować na podstawie modelu gotowego wyrobu. Projekt oddaje nie tylko ogólny kształt gotowego wyrobu, ale także takie elementy składowe jak odpowietrzniki, wtopki czy wymienne elementy z napisami (nazwa firmy, nazwa produktu) lub znakami graficznymi (trójwymiarowe logo firmy, tabliczki informacyjne).

Niezwykle ważną częścią projektowania jest zaplanowanie podziału formy do rotomouldingu. Konieczny jest podział przynajmniej na dwie części, ale przy bardziej skomplikowanych odlewach jest ich więcej. Podział ma na celu uzyskanie konstrukcji, którą będzie można łatwo rozłożyć i wyjąć gotowy wyrób. Poszczególne części formy są skręcane na śruby lub zapinane klamrami. Zaprojektowania wymaga też rama, która pozwoli zamocować formę w maszynie rotującej.

Projekt jest podstawą do wycięcia i uformowania z blachy stalowej kształtek, a następnie zespawania ich w jedną formę. Do bardziej skomplikowanych, wymagających dużej precyzji odlewów można zastosować formy z aluminium, które powstają w drodze frezowania na maszynach CNC.

Testy i optymalizacja form do odlewania rotacyjnego

Po wykonaniu formy rozpoczyna się etap testowania: powstają próbne odlewy, które są podstawą do wykonania ewentualnych korekt w konstrukcji formy. Proces dopracowywania trwa do momentu, gdy uda się uzyskać odlew, który jest zgodny z projektem (w praktyce chodzi o uzyskanie akceptacji klienta). Faza testów może też doprowadzić do optymalizacji projektu i w następstwie samego wyrobu pod kątem lepszego wykorzystania możliwości technologii rotomouldingu. Finałem jest przygotowanie projektu powykonawczego, który będzie podstawą do napraw istniejącej i ewentualnego wykonania kolejnych form.

Przy odbiorze gotowej formy do rotomouldingu należy zwrócić uwagę na następujące cechy:

- zgodność z projektem i powtarzalność wyrobu – najważniejsze wyznaczniki jakości formy,

- optymalny podział – forma musi być tak podzielona, aby zapewniała możliwie największą łatwość wyjmowania gotowego wyrobu,

- wygoda łączenia elementów formy – skręcanie lub spinanie klamrami powinno gwarantować szczelność i jednocześnie pozwolić na składanie i rozkładanie formy w jak najkrótszym czasie,

- solidność wykonania – przekłada się bezpośrednio na trwałość formy (liczbę możliwych do wykonania odlewów), a także na powtarzalność gotowych wyrobów,

- modułowość – wymienne moduły pozwalają na produkcję wielu wariantów jednego wyrobu przy użyciu jednej, a nie kilku form,

- technologiczność – w tym przypadku oznacza taki projekt techniczny, na podstawie którego będzie można zbudować nową formę.

Formy do rotomouldingu są znacznie mniej skomplikowane w produkcji od form wtryskowych. Nie wymagają też użycia wyspecjalizowanych technik obróbki stali. Wynika to przede wszystkim z faktu, że nie muszą wytrzymywać wysokich ciśnień. Rozlewanie tworzywa po wewnętrznych ściankach formy prowadzi do powstania wyrobów pustych w środku. Ta właściwość, w połączeniu z łatwym skalowaniem form, uczyniła z rotomouldingu technologię powszechnie stosowaną m.in. przy wytwarzaniu dużych zbiorników na paliwo i wodę, a także zbiorników przydomowych oczyszczalni ścieków.

Dodaj Komentarz

Musisz się zalogować, aby móc dodać komentarz.